性能参数

本项目共用了三十几套称重计量仪表,近200台控制阀,共计400多台仪表。投产至今一直稳定运行。

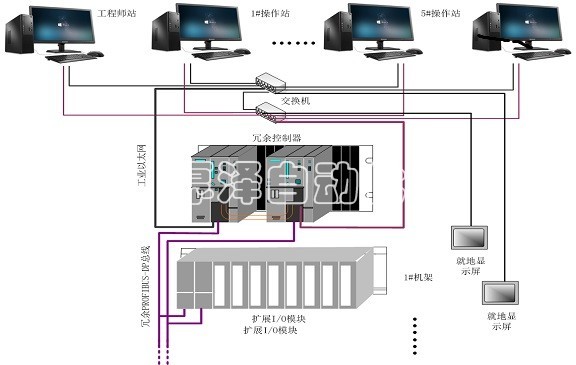

控制系统采用了西门子PCS7,是新一代的DCS控制系统,技术先进,稳定可靠。控制器、电源、网络双重冗余,模板支持带电插拔,高可靠易维护。

本项目的技术特点:

采用DCS控制:采用西门子过程控制系统PCS7,技术先进,质量稳定可靠。

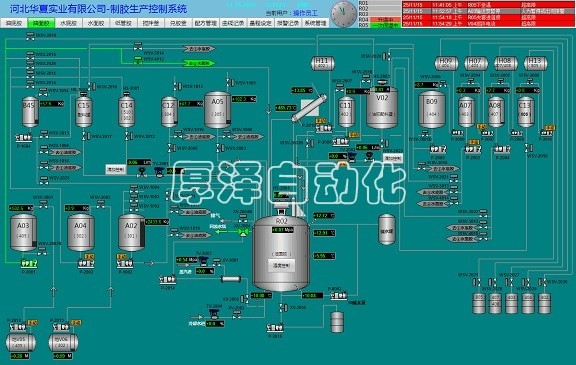

顺控技术:本生产线原料品种多,工艺流程长,包括物料输送、计量、预混合、投料、滴加、反应、出料等,操作逻辑复杂,采用顺控编程技术,整个生产过程的每个操作步骤严格按逻辑要求编程,确保操作安全。

反应釜温度优化控制技术:除了准确的配方计量外,温度控制对胶水的质量性能、粘度指标影响也较大,直接影响到产品的质量。在使用了我司提供的全套控制技术后,反应温度控制精度提高,产品的性能明显改善,尤其粘度的分布更优,从改造前的粘度2~7万cp,稳定到3~4万cp,极大提高了产品性能。

全流程自动控制:除了小料需要人工辅助外,全流程实现自动化控制,包括原料自动输送、计量、滴加罐搅拌、反应釜投料、反应搅拌、滴加控制、反应釜温度控制、反应釜出料的全流程实现自动化控制和监控,明显提升了生产效率。

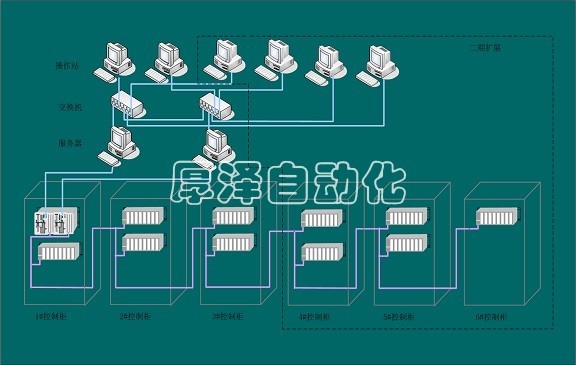

PCS控制系统构成如下:

本项目控制系统配置如下:

|

序号 |

名称规格 |

数量 |

单位 |

备注 |

|

1 |

SITOP冗余电源 |

12 |

个 |

西门子 |

|

2 |

电源冗余切换模块 |

6 |

个 |

|

|

3 |

冗余控制器包CPU414-5H含电源2、底板1、控制器2、通讯处理器2、存储卡2、同步模块4、光纤4 |

1 |

套 |

|

|

4 |

IM153-2扩展卡 |

22 |

个 |

|

|

5 |

有源总线模块DIN导轨 |

11 |

个 |

|

|

6 |

信号模块热插拔底座 |

49 |

个 |

|

|

7 |

电流输入模块8DI |

38 |

个 |

|

|

8 |

电流输出模块8DQ |

10 |

个 |

|

|

9 |

开关量输入模块32DI |

29 |

个 |

|

|

10 |

开关量输出模块32DQ |

15 |

个 |

|

|

11 |

通信卡CP1623 |

2 |

块 |

|

|

12 |

总线接头 |

24 |

个 |

|

|

13 |

DP通信电缆 |

100 |

米 |

|

|

14 |

以太网交换机 |

2 |

个 |

|

|

15 |

PCS7软件 |

2 |

套 |

|

|

16 |

计算机主机 |

6 |

台 |

戴尔 |

|

17 |

液晶显示器 |

6 |

台 |

戴尔 |

|

18 |

网线 |

300 |

米 |

|

|

19 |

明纬电源 |

6 |

个 |

明纬 |

|

20 |

中间继电器 |

480 |

个 |

欧姆龙 |

|

21 |

控制柜含附件和成套 |

3 |

个 |

|

|

22 |

操作台 |

6 |

个 |

|

|

23 |

UPS电源6KVA/1HR |

1 |

只 |

山特 |

本项目DCS系统用了一套PCS7冗余控制器,配套6个DCS控制柜,15个电气柜和变频柜。配套仪表有:控制阀345台,称重仪45台,流量计16台,液位计37台,压力变送器20台,温度计178台。

制胶控制系统,胶水控制系统,胶水生产线。