性能参数

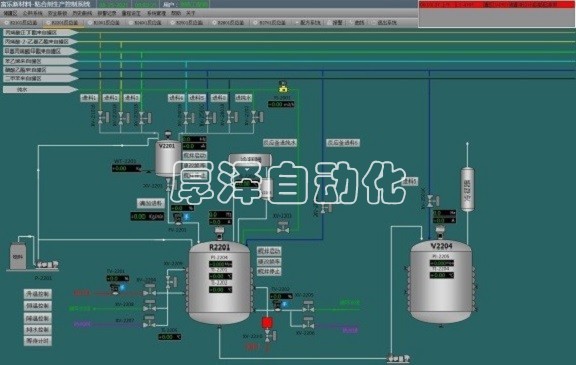

本案例项目生产水基型胶粘剂及新型涂料树脂,项目采用S7-1500PLC作为控制站,配套操作站电脑,构成了DCS控制系统。

生产流程简述如下:

1. 根据订单选择不同容量的反应釜生产线,调出生产配方

2. 根据配方实现自动备料、计量、入反应釜或高位槽操作

3. 部分小料手动备料

4. 启动反应釜升温程序

5. 开始滴加反应、并控制滴加速度和滴加时间误差5分钟内

6. 控制反应温度和保温温度,误差不超过±2℃

7. 根据反应时间和搅拌电流大小判定反应终点

8. 根据配方打入稀释料(部分需要手动)

9. 取样检测,合格后过滤包装

以上是一个产品的例子,产品种类多达几百种,不同产品会有不同的配方,生产前需要构建配方。

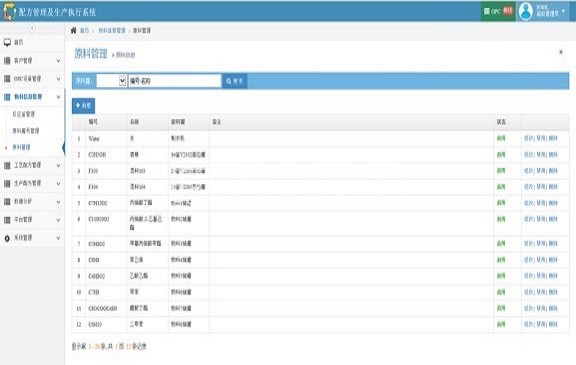

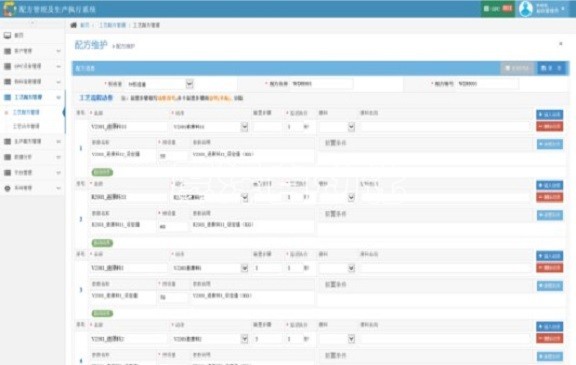

本案例的特点是原料众多,配方众多,产品种类众多,因此,本案例的最大特点是配方技术。

构建配方的大致过程:建数据库结构,定义罐、釜设备,定义原料,编写单元操作控制子程序,构建配方(包括工艺步和赋值),存储和管理配方。

配方建立后可以修改、复制、删除等操作。

配方软件与PLC系统通过OPC交换数据和操作命令。

本项目有罐区储罐8个,称重高位罐10个,反应釜7个。仪表设备近300台,控制柜4个,配方软件1套。