性能参数

工艺大致过程:

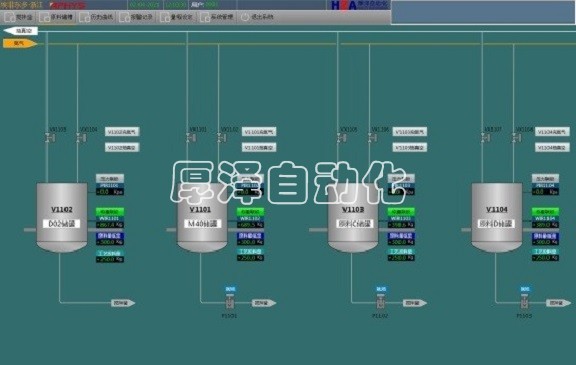

储罐原料用泵抽到中间计量罐,计量后放入预聚体反应釜,然后人工投入小料,进行升温反应、保温和降温,合成的预聚体用泵打到预聚体中间罐,然后输送到密封胶车间。密封胶车间的粉体原料投入投料站料仓,然后放入粉体计量仓,计量仓称重计量。计量仓通夹套导热油进行升温加热,除去粉料中的水分后下料到密封胶釜,液体原料从原料称重计量罐通过泵打入密封胶釜进行搅拌,同时釜夹套根据工艺要求分别通热水/循环水/冷冻水,进行升温、保温、降温控制。胶体釜为升降式反应釜,上部为釜顶和搅拌系统,下部为带轮子的可移动釜体。上部通过液压升降机可以升降。进釜的所有工艺管道都是软连接,而且釜顶升降时软连接管会弯曲,设计时要注意软管连接的长度和角度。胶体制成后拉到加压机进行包装。

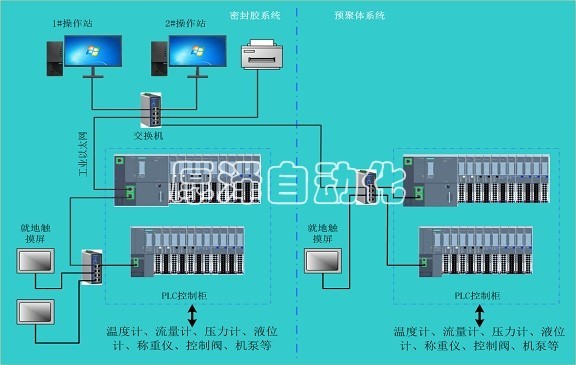

生产线包括一套预聚体生产线(2套预聚体反应釜、7个原料罐和预聚体中间罐)、3条密封胶生产线(包括原料罐、粉体投料站、粉体计量罐、密封胶反应釜)。生产线实现自动控制,配套PLC控制柜+操作站电脑+现场触摸屏+电控柜。PLC采用西门子S7-1500PLC。配套仪表有12套托利多称重仪,120台左右控制阀,几十台温度、压力、液位等仪表。

PLC控制系统的构成如下: