性能参数

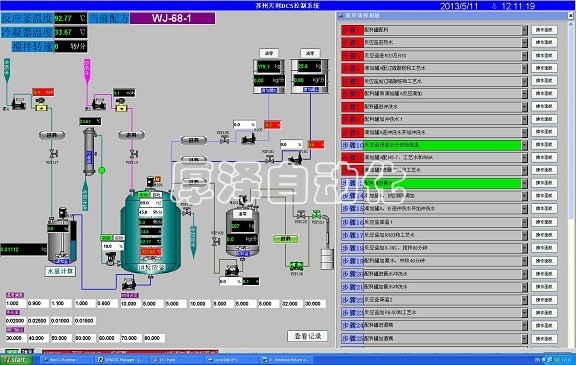

本案例包括4条乳液生产线,包括反应釜4台,预乳化釜4台,高位滴加罐8个,调和釜4台。预乳化釜和高位滴加罐采用称重计量。

原料均为桶装物料,原料品种繁多,产品种类也繁多,不同产品对应的原料和数量都不相同,而且工艺过程也不仅相同。

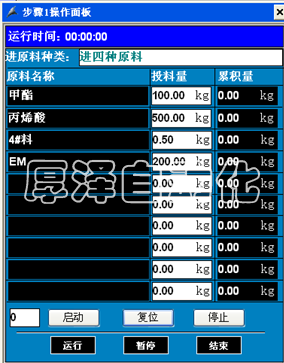

首先根据工艺配方用泵依次把原料打入预乳化釜,预乳化釜称重,每种进釜原料都通过称重仪计量。抽料需要人工辅助,抽料区设置就地防爆触摸屏,抽料配方参数从工艺工程师电脑下传到显示屏上显示,操作人员只要按屏上显示的原料种类和顺序依次确认好原料桶,依次启动抽料按键即可,抽料到达配方量自动停泵,完成物料抽料作业。这种人工与电脑结合的抽料计量方式为我司原创,能极大提高作业效率,并减少操作错误。

预乳化抽料完成后,物料通过计量泵按工艺要求滴加进聚合釜。滴加量通过预乳化釜的称重重量变化计算出进料流量,进而控制计量泵,实现自动滴加控制。氧化剂和还原剂的滴加控制类似,只是在不同的阶段操作滴加控制。

除了计量和滴加的稳定可靠,聚合温度控制对产品质量影响很大。本项目温度技术采用我司开发的串级和离散结合的温度控制技术,在乳液聚合反应恒温控制阶段上应用,达到了0.5℃左右的控制精度,效果很好。

配方是本案例的重点。

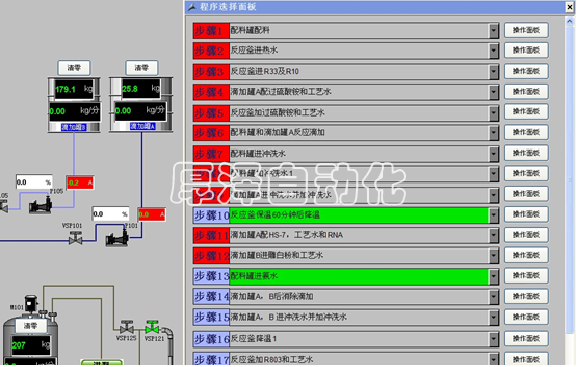

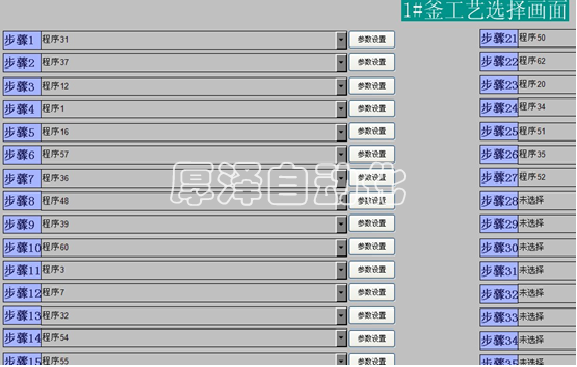

建配方过程如下:首先在PLC做好工艺步的单元子程序,然后选择工艺步1à工艺参数赋值à选择工艺步2à工艺参数赋值………. à选择工艺步nà工艺参数赋值。完成配方后保存在配方库。配方可以修改、删除、拷贝。

按配方生产如下:配方库查找配方à调用配方à控制命令和参数下传到PLCà启动配方生产过程控制。

配方运行操作画面: